在"雙碳"目標驅動下,全球電力系統正經歷智能化、綠色化轉型。作為輸配電系統的核心設備,母線槽的導體材質選擇直接影響著能源傳輸效率與項目全生命周期成本。本文將以T2電解銅與銅包鋁兩種主流導體材質為研究對象,結合2025年行業最新技術動態與市場趨勢,深度解析其性能差異與應用場景適配性。

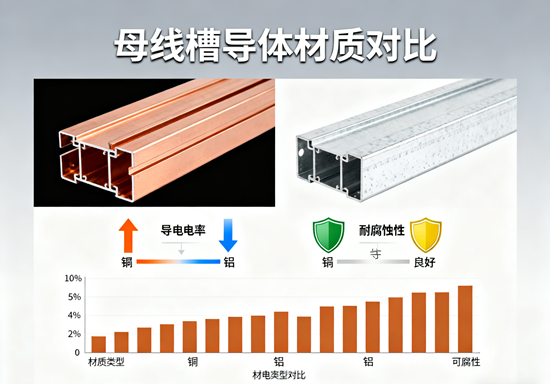

一、材料本質特性:導電性與熱管理的核心博弈

T2電解銅:電力傳輸的"黃金標準"

作為國際電工委員會(IEC)認證的頂級銅材,T2電解銅含銅量≥99.95%,電阻率低至0.01777Ω·mm2/m,導電率達到國際退火銅標準(IACS)的100%。這種材料特性使其在鄭州航空港等超大型項目中展現出顯著優勢:采用T2銅導體的密集型母線槽載流能力較同類產品提升20%,在6300A工況下溫升降低18%,有效保障了數據中心、軌道交通等高密度用電場景的供電穩定性。

從微觀結構看,T2銅的面心立方晶格結構賦予其卓越的電子遷移能力,配合全長鍍錫(≥5μm)在海洋工程等腐蝕性環境中仍能保持20年以上使用壽命。谷菱電氣等企業通過銅排自動加工生產線,將鋸切精度控制在±0.1mm以內,使接頭溫升較行業標準降低3-5℃,這一技術突破使得T2銅母線槽在特高壓輸電、新能源汽車充電樁等領域占據不可替代地位。

銅包鋁:成本敏感型場景的"輕量化方案"

銅包鋁導體采用"外銅內鋁"的復合結構,通過分子級冶金結合技術實現銅鋁界面完全融合。這種設計在保持銅表面接觸性能(接觸電阻≤0.005Ω)的同時,將材料成本降低40%,重量減輕55%。蘇州市南方欣達等企業研發的銅包鋁排,導電率達到純銅的85%,在3150A以下工況中可完全替代T2銅導體。

在光伏電站、商業綜合體等對重量敏感的場景中,銅包鋁母線槽展現出獨特優勢:其比強度(強度/密度)較純銅提升30%,安裝效率提高40%。某50MW光伏電站項目實測數據顯示,采用銅包鋁母線槽使支架荷載減少12噸,綜合成本降低18%。但需注意,當工作電流超過4000A時,鋁芯的熱膨脹系數差異可能導致連接處應力集中,需通過彈性補償裝置進行技術規避。

二、技術演進方向:智能化與綠色制造的雙重驅動

智能傳感技術的深度融合

祥云母線推出的物聯網型智能母線槽,在T2銅導體中嵌入12組溫度傳感器與電流互感器,實現負載率、局部放電等參數的實時監測。通過AI算法分析,系統可提前72小時預警過熱風險,使設備故障率降低60%。這種技術升級正在重塑行業競爭格局——具備智能監測功能的T2銅母線槽在數據中心市場占有率已突破35%。

綠色制造工藝的突破性進展

激光焊接技術的普及使銅包鋁母線槽的制造能耗降低35%。某頭部企業新建的數字化車間采用該工藝后,單位產品碳排放量較傳統釬焊工藝減少28kg CO?eq。與此同時,T2銅導體制造企業通過電解液循環系統優化,將單位產值水耗降至0.8m3/萬元,達到國際先進水平。

三、應用場景決策模型:性能、成本與可持續性的三角平衡

高可靠性場景的剛性需求

在核電站、醫院等對供電連續性要求極高的場所,T2銅母線槽仍是唯一選擇。其短路耐受能力可達100kA(1s),配合IP68防護等級設計,能抵御極端環境沖擊。上海瑞金醫院急診樓項目選用T2銅母線槽后,年停電時間從2.3小時壓縮至0.05小時,保障了醫療設備的穩定運行。

成本敏感型場景的優化路徑

對于商業綜合體、工業園區等中低壓配電場景,銅包鋁母線槽展現出顯著經濟性。以某20萬㎡商業項目為例,采用銅包鋁方案可使初期投資減少220萬元,且通過智能調載系統實現能效提升8%。但需建立嚴格的材質檢測機制——市場上部分低價產品存在銅層厚度不足(標稱0.5mm實測0.3mm)的質量隱患。

四、行業趨勢前瞻:材料創新與標準升級的協同演進

隨著GB 50303-2025《建筑電氣工程施工質量驗收規范》的實施,母線槽行業正迎來新一輪標準升級。新規要求導體截面積偏差控制在±2%以內,這對銅包鋁生產企業的工藝精度提出更高挑戰。與此同時,銅鋁復合導體的界面結合強度檢測標準(≥15MPa)已納入強制性認證范圍,推動行業向高質量發展轉型。

在材料創新層面,納米晶銅包鋁、石墨烯增強銅基復合材料等新型導體正在實驗室階段取得突破。某科研團隊研發的梯度復合銅包鋁導體,在保持導電性能的同時,將抗拉強度提升至260MPa,為特高壓直流輸電領域提供了新的材料解決方案。

結語:理性選擇背后的技術經濟學邏輯

母線槽導體材質的選擇,本質上是技術性能、全生命周期成本與可持續發展目標的動態平衡。對于年均運行時間超過6000小時的高負荷場景,T2電解銅的可靠性溢價仍具投資價值;而在負荷波動率30%的常規項目,銅包鋁的性價比優勢將愈發凸顯。隨著智能監測技術與綠色制造工藝的深度融合,母線槽行業正在構建"材料-設備-系統"的全鏈條價值創新體系,為全球能源轉型提供關鍵基礎設施支撐。